銀盤の酒造り

世界でも類を見ない、繊細にして複雑な醸造技術を培ってきた日本の酒造り―。

銀盤では、オートメーション化により、杜氏を中心とした蔵人集団がその能力を最大限発揮できる環境を整え、

高品質の酒を、コストを抑えてお届けできる生産体制を築いてきました。

-

1. 精米

酒の雑味の原因となる玄米の外側を削り、酒造りに適した白米にする作業です。銀盤の酒造りは100%自家精米が基本、しかもコンピュータ制御で、一粒一粒を外側からきれいに削る精度の高い精米を信条としています。

精米は米を一気に削ると酒の原料となる中心部の心白(しんぱく)が砕けるため、丁寧に行います。たとえば、純米大吟醸の精米歩合である35%にまで削るには、1週間~10日前後もの時間が必要ですが、この作業が酒のおいしさに結びつくことを知っているから、決して手間を惜しむことはありません。 精米後は摩擦によって失われた水分を米に含ませる「枯らし」を経て、ベルトコンベアで次の工程へと送られます。

-

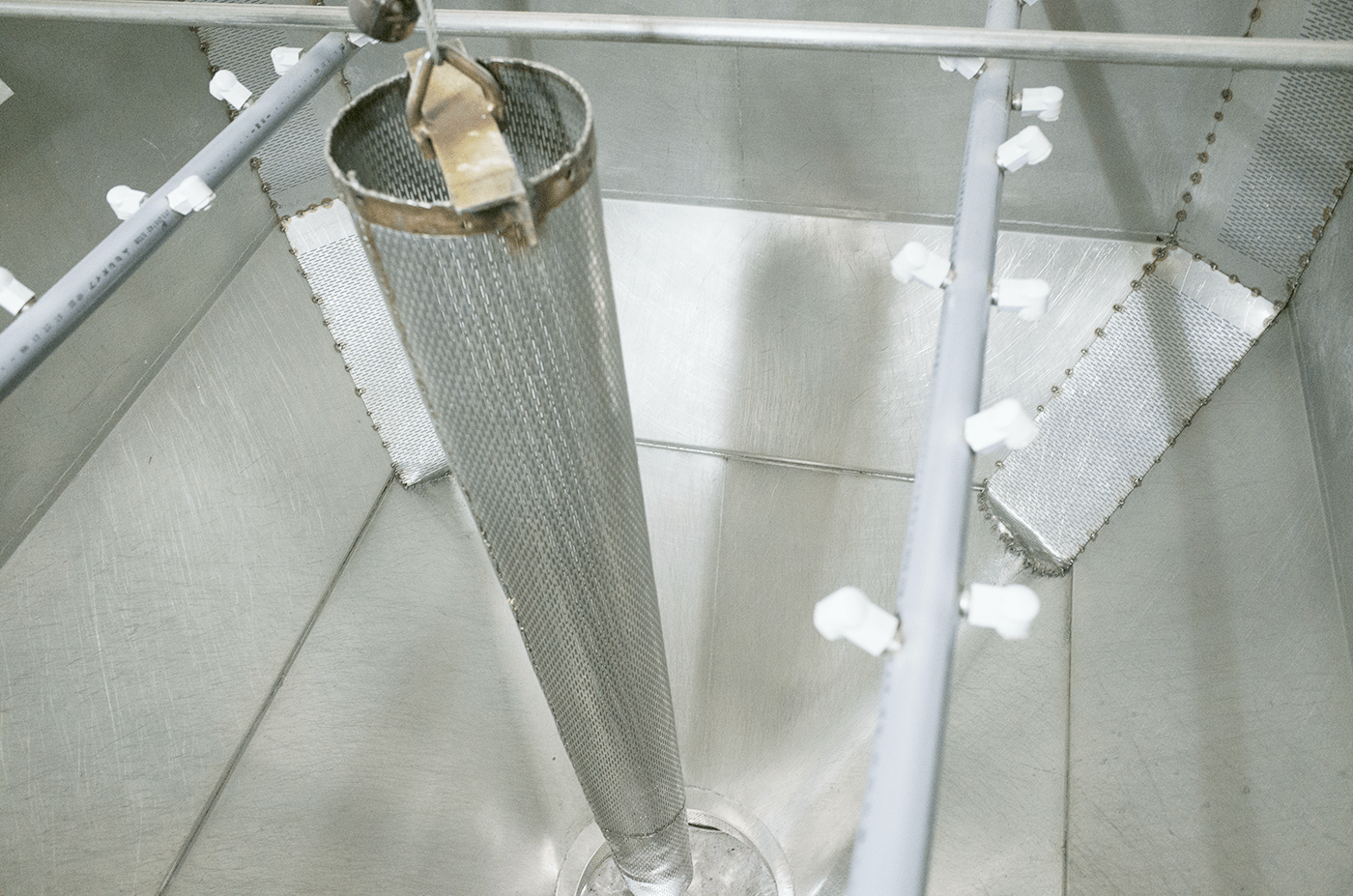

2. 洗米

人の手以上にすみやかに、かつ丁寧に米を洗うことができる洗米機の中に、自動で計量した米を入れ、ジェットの湿気水流でやさしく表面の細かい糠を洗い流します。 その後、10~15℃の水に漬け、米の重さの1/4程度の水を吸わせる「浸漬(しんせき)」を行いますが、精米歩合が低いほど短時間で水を給水しやすく、状態を見極めながら給水時間をコントロールします。その際の水も、仕込み水と同様、銀盤のきれいな余韻を連想させる黒部川扇状地湧水群の清らかな水が使われています。

-

3. 蒸米〜放令

削り、洗い、水に浸ける…これらの工程を経て艶々と白く輝く米は、大型の加圧蒸米機に入れられ、そこで100℃を超える高温かつ乾燥した強い蒸気でまんべんなく蒸されます。 この工程により米のデンプンが糊状になり、より酒造りに適した状態となります。蒸し時間はおよそ40~50分。蒸しあがった米は連続する放冷機へと運ばれ、所定の温度まで空気にさらして冷ませば、酒造りの理想とされる「外硬内軟」の蒸米ができあがります。

-

4. 麹・酒母

日本酒は、米の中のデンプンを糖分に変え、さらにそれをアルコールにすることで作られています。 デンプンを糖分に変えるには、麹菌が増殖した米麹を作る必要があります。銀盤では、蒸米の上に機械で麹菌を均一に散布できる製麹機を導入し、その後、温度・湿度・送風をコントロールできるプログラム制御の製麹室(せいきくしつ)で菌の増殖を管理します。菌が繁殖すると、蒸米は内側から白く輝き、芳しい香りを放つようになり、いよいよ仕込みを待つばかりとなります。 この米麹に蒸米、水を加えてつくるのが酒母であり、糖分をアルコールにする役割を果たします。

-

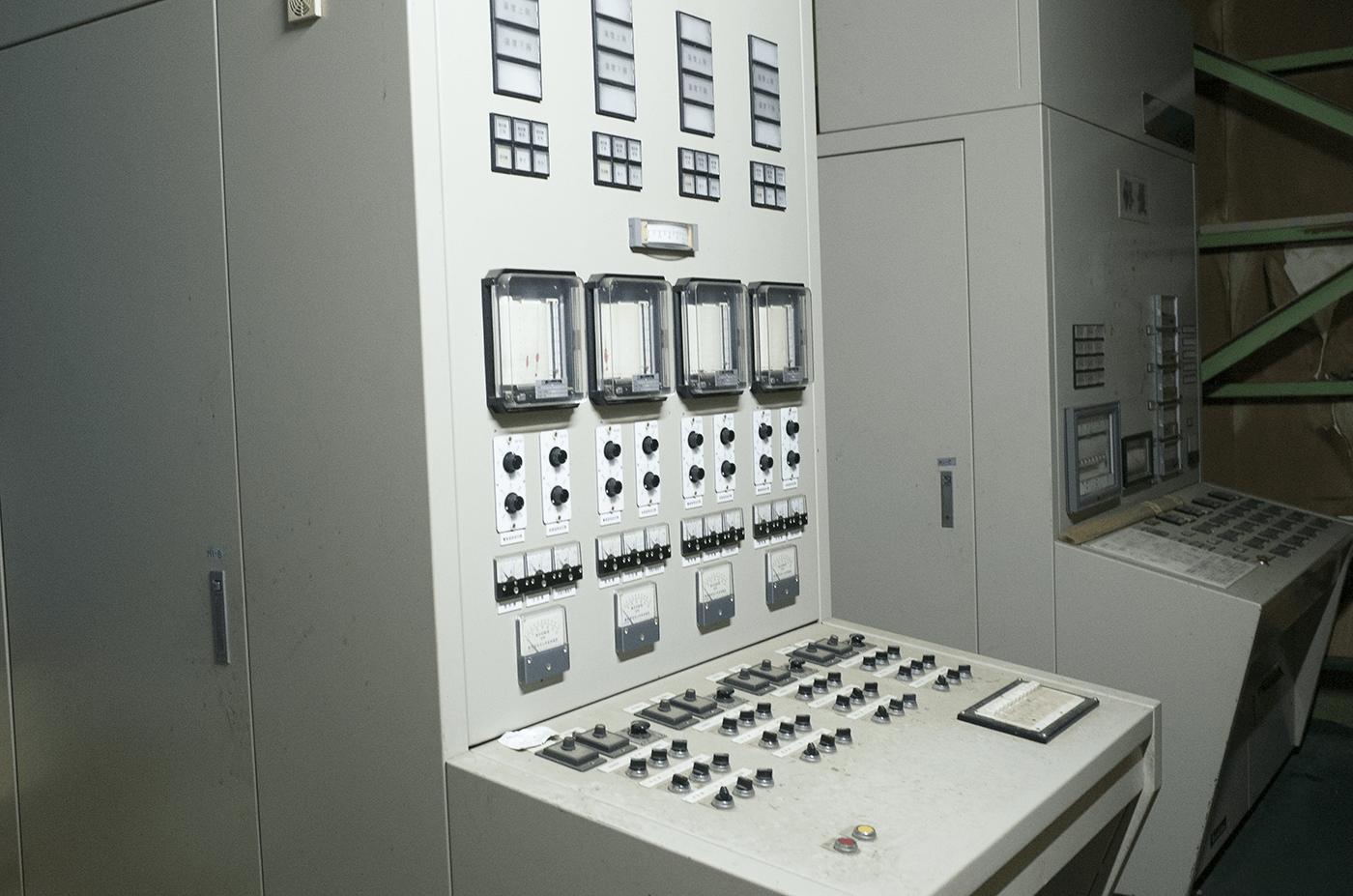

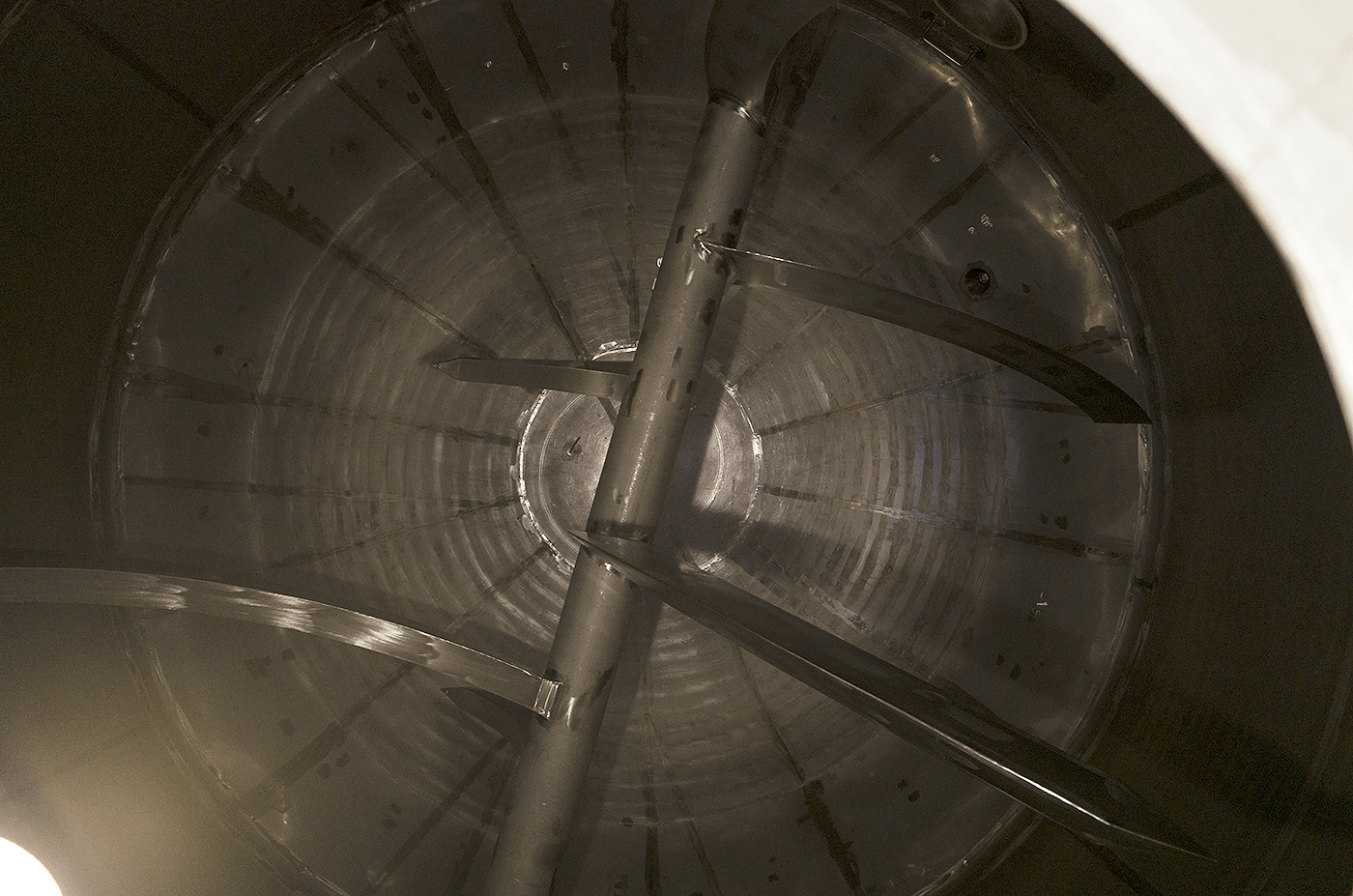

5. 仕込み〜醗酵

酒母に仕込み水と蒸し米を入れ、アルコール発酵を行います。これもプログラム制御され、タンクの中では米麹がつくる酵素がデンプンを糖化させ、酵母は糖分をアルコール化するといった日本酒ならではの複雑な現象が起こっています。 プツプツと湧きあがる泡とともに酒が醸され、アルコール発酵が進んだものは醪(もろみ)と呼ばれます。醪は、麹・蒸米・水の各原料を3回に分けて加える三段仕込みでつくられ、温度に影響されるため、自動センサーにより微妙な温度変化にもその都度対応しています。この時期、蔵人はわが子を愛しむように醪を育て、蔵の中は新鮮なアルコールの香りに満ちあふれていきます。

-

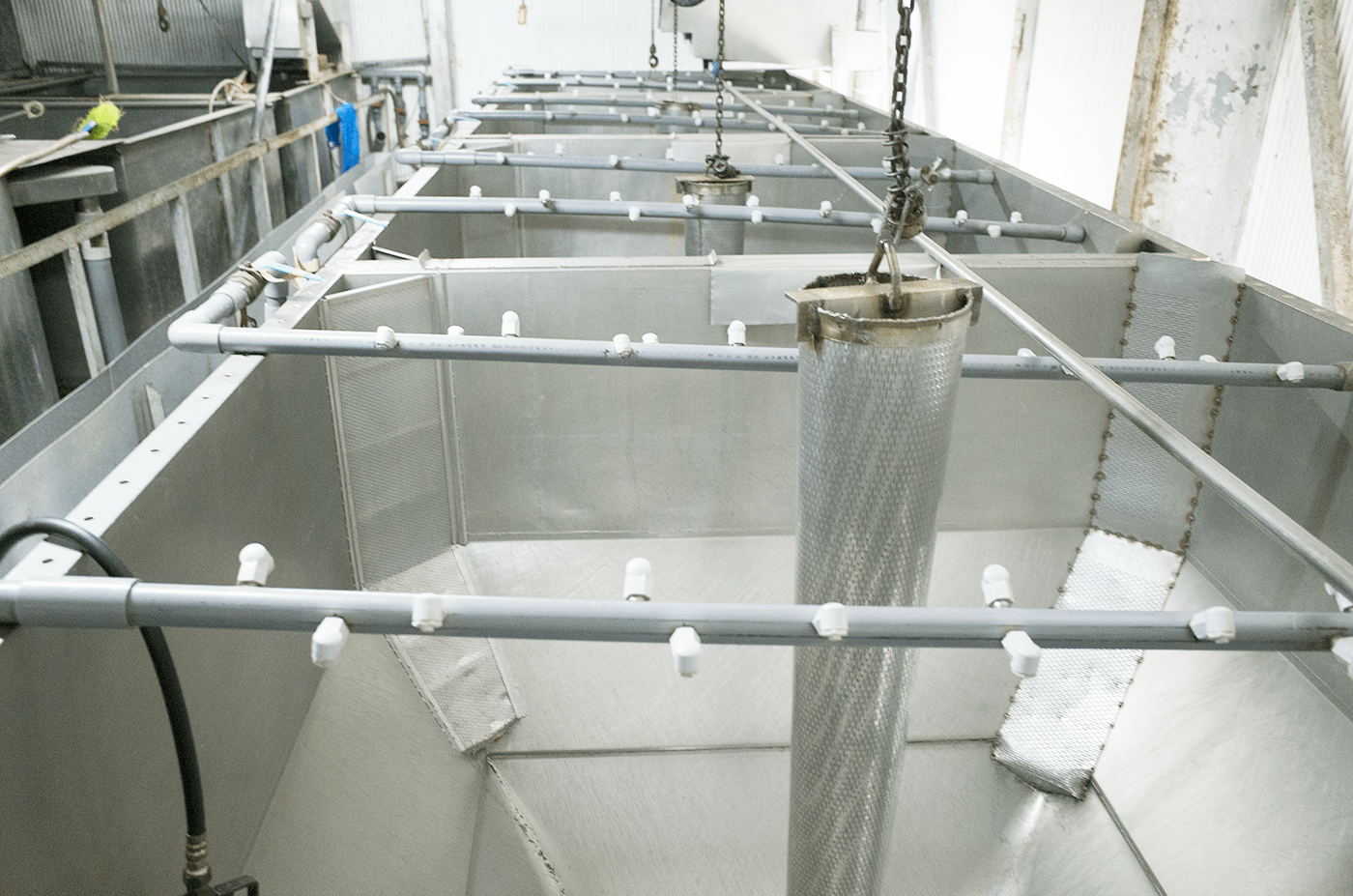

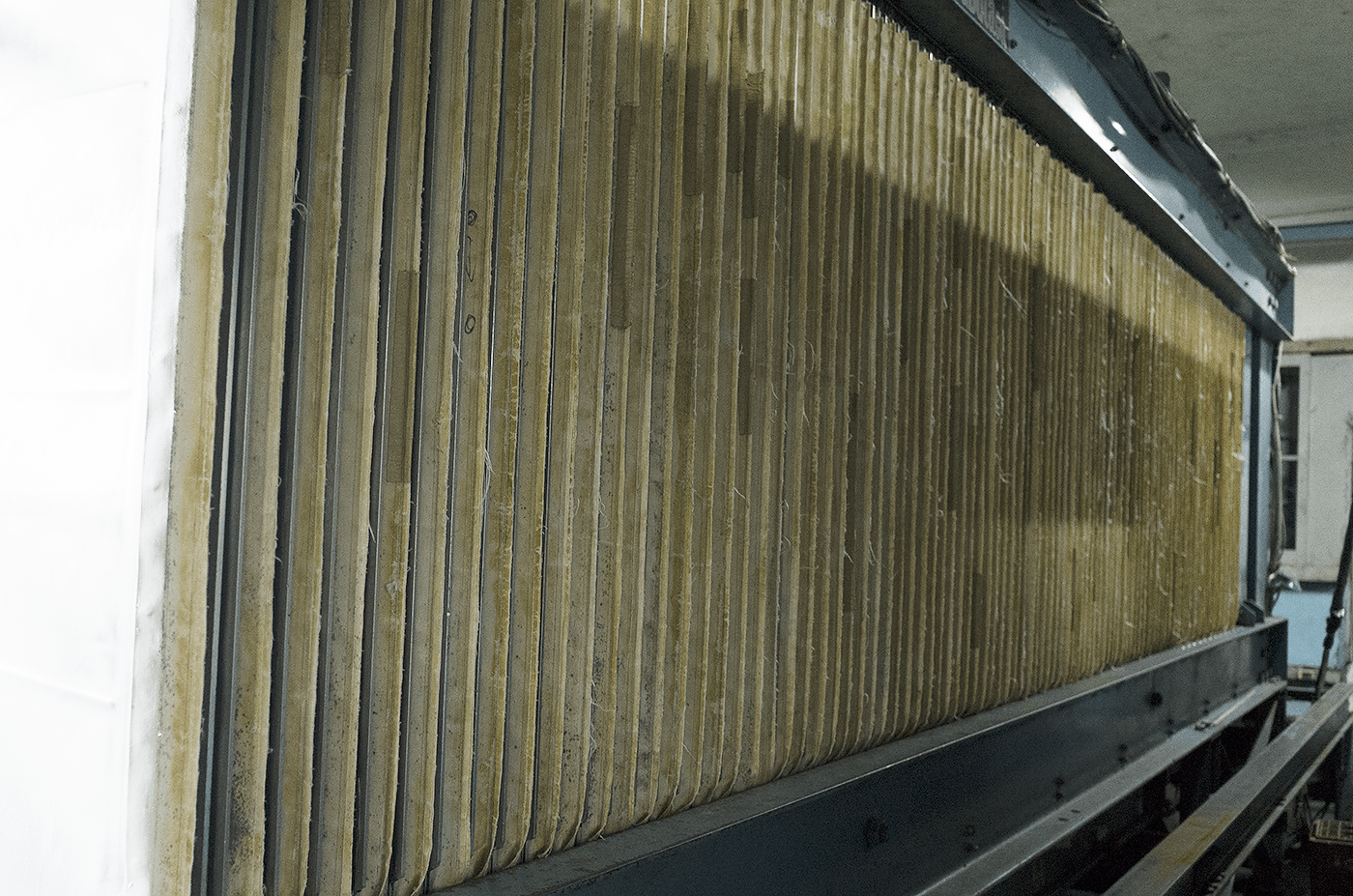

6. 搾り

かぐわしい香りが蔵に満ちるころ、圧力板が連なる自動圧搾機で醪(もろみ)を搾り、酒と酒粕に分ける作業に移ります。いわば酒造りの総仕上げともいえる工程で、そのタイミングはあらゆるデータの分析と豊富な蔵人の経験の両方を駆使して決められます。 圧搾機からほとばしり出る原酒はまず杜氏がその出来栄えを確かめ、一部は「搾りたて生酒」として出荷されます。それ以外は低温貯蔵タンクで熟成され、出荷の時を待つこととなります。

-

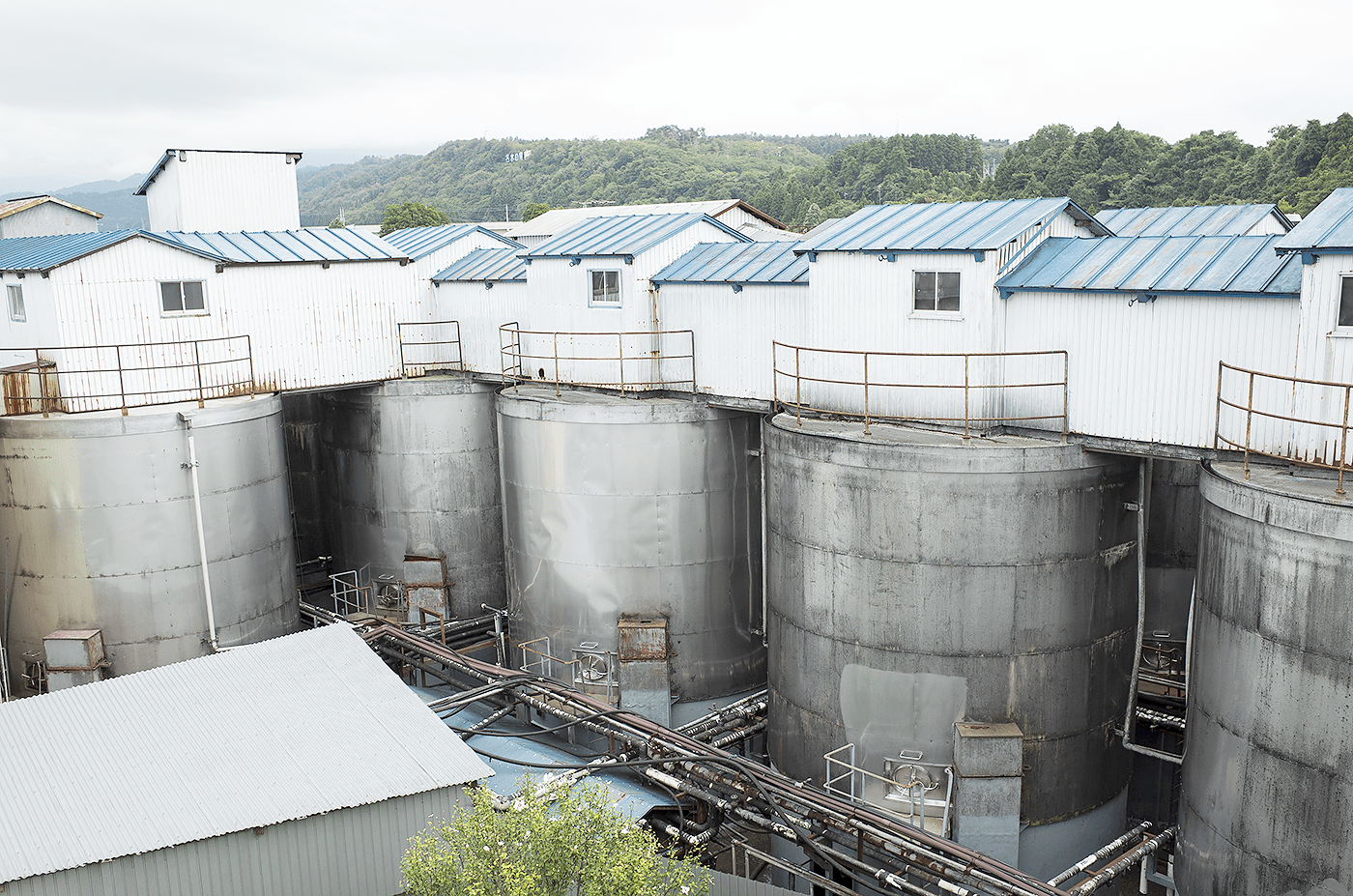

7. 貯蔵

搾りたての荒々しい日本酒も魅力ですが、ほとんどの酒は、固形物を沈殿させて上澄みを取りだす「おり引き」や瓶詰めされた日本酒を62~65℃の熱交換機で殺菌する「火入れ」などの加熱殺菌冷却(プレートヒーター)工程を経て低温貯蔵タンクへ。そこで酒が本来持っている旨みや切れ味、酒質が整うまで6カ月待ちます。 火入れは通常2度行いますが、火入れしないものは「生酒」、1度だけ行うものは「生貯蔵酒」と呼ばれ、独特の味を好む酒客もたくさんいらっしゃいます。 タンク内の温度管理には細心の注意が必要で、特に吟醸酒などのデリケートな酒をバランスよく熟成させるには、低温貯蔵が必須です。銀盤では-5℃大型貯蔵タンクを備え、品質の管理に万全を期しています。

-

8. 瓶詰め

完成した酒はライン上で次々と瓶に詰められていきます。瓶の口にセットするフタも機械が器用に回して締めつけていきます。目視によるチェックが終わると最後にラべリング。商品の特徴や酒蔵の想いを表現したラベルが機械で貼られ、「銀盤の酒」として皆さまのお手元へと届けられます。

銀盤のこだわり

銀盤のこだわり

経営理念

経営理念

商品の紹介

商品の紹介